Jacco Roelofs

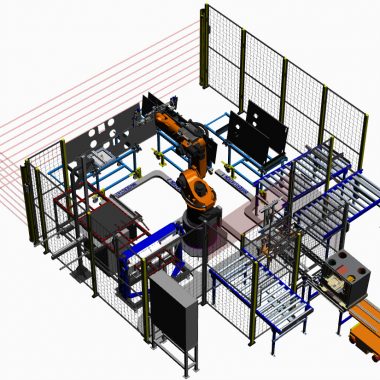

Accountmanager industrieWilt u meer weten over oplossingen op het gebied van industriële automatisering, smart industry of robotisering? Dan bent u bij Jacco Roelofs aan het juiste adres. Met zijn jarenlange ervaring en prachtige projecten op zijn naam weet hij u als geen ander te voorzien van het juiste advies.

Relevante projecten

Loparex

Maakindustrie

Vanuit Loparex werd de behoefte uitgesproken aan een betrouwbare partij die hen over de hele breedte kon voorzien en ondersteunen. Hollander Techniek heeft als eerste opdracht de CM4 – coating machine 4 – onder handen worden genomen en inmiddels is Hollander Techniek nog steeds verbonden aan Loparex.