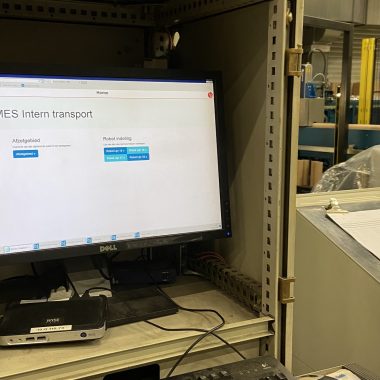

“Zo’n groot project met zo veel impact op het gehele proces heb ik nog nooit mee gemaakt. Daarom was het heel fijn dat Hollander Techniek het project stap voor stap aanpakte en alles goed documenteerde. Zowel gedurende het uitgebreide voortraject als tijdens de ombouw. Ze hielden ons continue op de hoogte. Er zijn dan ook vele gesprekken gevoerd met verschillende engineers van Hollander. Er werd altijd goed naar onze wensen geluisterd en alles werd vastgelegd. Zo heeft Hollander, in overleg met onze ICT mannen, de termen en data die wij gebruiken overgenomen en verwerkt in het nieuwe MES. Nu alles in bedrijf is biedt Hollander ook de nazorg. Met het servicecontract dat we hebben kunnen we altijd bellen als er iets is.”

Peter Bredenhoff, Project en Maintenance Engineer bij AFP

Jacco Roelofs

Accountmanager industrieWilt u meer weten over oplossingen op het gebied van industriële automatisering, smart industry of robotisering? Dan bent u bij Jacco Roelofs aan het juiste adres. Met zijn jarenlange ervaring en prachtige projecten op zijn naam weet hij u als geen ander te voorzien van het juiste advies.