De Plukon Food Group is een innovatieve speler op de Europese voedingsmarkt. Met 38 productielocaties in 7 landen en circa 11.000 medewerkers voorziet Plukon toonaangevende Europese foodpartners dagelijks van gevogelte, maaltijden en salades, maaltijdcomponenten en alternatieve proteïnen. Duurzaamheid staat daarbij centraal. Plukon produceert verantwoord voedsel met oog voor dierenwelzijn, de planeet én de mens en werkt continu aan innovatie, óók op technisch vlak. In de fabriek in Dedemsvaart werd deze ambitie heel concreet: kan de restwarmte uit het koelproces worden ingezet om het gasverbruik omlaag te brengen, zonder dat het productieproces stilvalt?

De uitdaging

Koelen en vriezen is onmisbaar in de voedingsindustrie, maar vraagt veel energie. Tegelijk komt er restwarmte vrij die normaal gesproken verloren gaat. Plukon wilde onderzoeken of deze energie benut kan worden, bijvoorbeeld voor het verwarmen van hoog-temperatuur cv-water of het ondersteunen van reinigingsprocessen. Zo kan het gasverbruik structureel omlaag, met als doel: kosten besparen én CO2-uitstoot verminderen.

Maar dat moest gebeuren in een bestaande fabriek, waar de productie gewoon moest doorgaan. De ruimte was beperkt, installaties door de jaren heen gegroeid en technische documentatie soms onvolledig. Ook diende rekening gehouden te worden met vergunningen, hygiëne-eisen en de systeemdrukken van bestaande installaties. Een bijkomende uitdaging: hoe zorg je dat de nieuwe installatie zich flexibel aanpast aan het proces, zonder dat de productie daar hinder van ondervindt?

“In een fabriek waar veel gekoeld en ingevroren wordt, komt ook veel restwarmte vrij. Die energie gaat normaal verloren. Via warmtepompen kunnen we die warmte optillen naar een bruikbaar niveau en effectief inzetten in het proces van de klant.” – Bernhard Veldhuijzen van Hollander Techniek

Het proces

In vestiging Dedemsvaart begon het project met het verplaatsen én compleet vervangen van de 75 m3/h-ontijzeringsinstallatie. Dit was noodzakelijk om ruimte vrij te maken voor de drie ammoniakwarmtepompen. Vervolgens startte een intensieve analyse van de bestaande installaties, leidingen en processen.

Er werd gewerkt in een bouwteamconstructie – voorgezeten door Hollander Techniek – met korte lijnen en regelmatig overleg. In drie tot vier werksessies werden de ontwerpen afgestemd met de technische dienst van Plukon. Vanuit de goede ervaring in Plukon Dedemsvaart werd Hollander Techniek vervolgens gevraagd om voor de vestigingen Goor en Blokker eveneens een bouwteamtraject te starten en de integratie van de warmtepompen te verzorgen.

In Dedemsvaart was al diverse informatie beschikbaar voor het ontwerp, maar voor de andere locaties – zoals Goor en Blokker – moest Hollander Techniek via metingen en reverse engineering de bestaande installaties in kaart brengen, om vervolgens tot een maakbaar ontwerp te komen. De detailengineering heeft plaatsgevonden in samenwerking met collega’s van de Installatie Coöperatie.

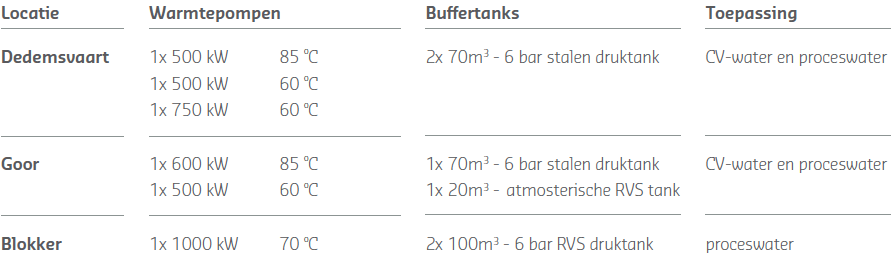

De warmtepompinstallaties in Dedemsvaart, Goor en Blokker zijn gekoppeld aan robuuste buffertanks, die tijdelijk warmte opslaan voor latere inzet. Zo ontstaat flexibiliteit: warmte kan worden benut wanneer het proces daarom vraagt.

Voor de realisatie moesten er aanpassingen plaatsvinden aan de bestaande installaties om de integratie van de warmtepompen mogelijk te maken. Er zijn diverse warmtewisselaars geplaatst, (automatische) expansievoorzieningen aangebracht, leidingwerk verplaatst, etc.

In Dedemsvaart zat één van de grootste technische uitdagingen in de broeier – een apparaat waar kuikens verwarmd worden zodat de veren loslaten. Het CV-systeem daar kan een maximale druk van 1,5 bar aan, terwijl de warmtepompinstallatie een minimale CV-druk van 2,5 bar nodig heeft. Dit vroeg om een slimme tussenoplossing, waarbij drukverschillen konden worden opgevangen zonder risico op storingen. Door deze complexe puzzel op te lossen, werd de nieuwe installatie veilig én efficiënt aangesloten op het bestaande systeem.

De uitvoering vond volledig plaats zonder productiestilstand, waarbij ook regelmatig in het weekend werd gewerkt. Gedurende de inbedrijfstelling was er een nauwe afstemming tussen de betrokken partijen. Dankzij dit strakke overleg kon er snel worden geschakeld, ook bij onvoorziene technische knelpunten zoals drukverschillen of beperkte installatieruimte.

“Mensen van Hollander zijn altijd aanwezig. Ze nemen verantwoordelijkheid, leggen uit waar kosten vandaan komen en zorgen dat er iedere ochtend afgestemd wordt.” – Daniel Meijer (PPA Groep), verantwoordelijk voor utilities, Plukon Food Group